Alimentos minimamente processados e orgânicos tratados com ozônio

Alimentos minimamente processados e orgânicos tratados com ozônio

Alimentos minimamente processados, de acordo com a legislação brasileira, são alimentos que sofreram alterações mínimas na indústria. Estes alimentos são submetidos à limpeza, remoção de partes não comestíveis ou não desejadas, fracionamento, secagem, embalagem, pasteurização, resfriamento, congelamento, fermentação e outros processos antes de serem destinados ao consumo.

Um produto considerado “in natura” é aquele 100% orgânico, cultivado de acordo com todas as regras de produção orgânica. Já o produto considerado “orgânico” é aquele que contém pelo menos 95% de ingredientes produzidos de modo orgânico.

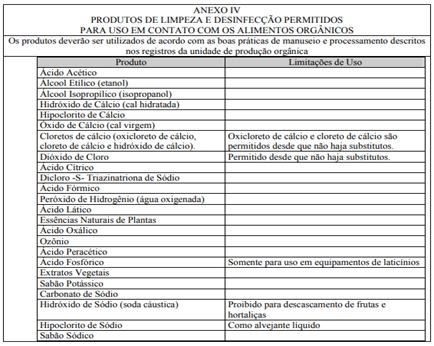

Apesar de serem isentos de aditivos químicos e agrotóxicos os alimentos “in natura” e “orgânicos” continuam contaminados com microrganismos e o grande desafio é descontaminá-los, visto que os produtos de limpeza e desinfecção permitidos são bastante limitados uma vez que a ausência de produtos químicos nos alimentos orgânicos é uma das exigências na Legislação Brasileira. Felizmente o Ministério da Agricultura já regulamentou o ozônio como uma das tecnologias autorizadas para desinfecção de alimentos orgânicos no Brasil. A Instrução Normativa 18, publicada em 28 de Maio de 2009 pelo Ministério da Agricultura permite de forma clara, o uso em produtos orgânicos, sem qualquer limitação de uso.

Produtos autorizados em contato com alimentos orgânicos de acordo com a IN 18/2009 do MAPA.

Alimentos minimamente processados

Segundo GOMES (2005), as hortaliças minimamente processadas são definidas como produtos prontos para consumo, ou sejam, são produtos pré-preparados por meio de operações como descascamento, corte, sanitização, centrifugação e acondicionamento em embalagens apropriadas à manutenção do produto em seu estado fresco.

As hortaliças pré-cortadas ou minimamente processadas são as que passam por operações como limpeza, lavagem com água potável, sanitização, enxágue, descascamento, corte, embalagem e armazenamento.

Os principais grupos de matérias-primas utilizadas na agroindústria de processamento mínimo de hortaliças são:

- Folhosas – Alface, rúcula, couve, repolho, agrião;

- Raízes – Cenoura, beterraba, mandioquinha-salsa, batata-doce;

- Frutos – Pepino, feijão-vagem, pimentão;

- Inflorescências – Couve-flor e brócolis.

O aumento no volume e nas vendas de alimentos minimamente processados exige mudanças na forma como os alimentos frescos são produzidos, transportados, processados, armazenados e comercializados, e qualquer fraqueza nesta cadeia alimentar tem consequências sérias para o consumidor.

A praticidade dos alimentos minimamente processados implica na redução de tempo, uma vez que a etapa de higienização realizada na cozinha é realizada previamente pelo produtor. E, este processamento mínimo pelo qual os produtos frescos são submetidos torna difícil garantir que todos os alimentos frescos que saem da fábrica sejam seguros para o consumidor, a menos que algum tipo de sistema de tratamento eficiente seja empregado dentro da fábrica (Harris et al. 2003).

Um quesito relevante, quando se fala de alimentos desse tipo, é a sua qualidade microbiológica. Como são alimentos que se apresentam prontos para o consumo, é importante saber, o quão eficiente foi, o processo de sanitização empregado. Diversos fatores, do campo até a mesa, podem interferir na segurança microbiológica desses produtos.

Os riscos durante a pré-colheita são reconhecidos como os mais relevantes, pois a contaminação estabelecida no campo torna-se um desafio à descontaminação. Essa contaminação é favorecida pela proximidade com o solo, uso de água de irrigação contaminada, manuseio pelos trabalhadores agrícolas, sendo o risco aumentado quando são realizadas operações manuais de corte, lavagem e embalagem.

Alguns pontos negativos desses alimentos precisam ser evidenciados: maior custo e perecibilidade quando comparados aos produtos in natura, bem como a baixa credibilidade, por alguns consumidores, em relação à qualidade, origem e veracidade das informações contidas na embalagem.

Na verdade, nos últimos tempos, vários problemas de contaminação foram rastreados para frutas, legumes e verduras frescos que foram processados em condições menos higiênicas. Esses surtos mostram que a qualidade da água usada para lavar os produtos após a colheita é crítica.

Para se obter hortaliças de qualidade, são necessárias boas práticas agrícolas, a fim de se evitar contaminações microbiológicas e químicas.

As principais fontes de contaminação microbiológica são:

- O uso inadequado de esterco não-curtido na adubação;

- A água de irrigação contaminada;

- As mãos mal lavadas de manipuladores.

A contaminação por produtos químicos é provocada pelo uso indiscriminado de agrotóxicos, principalmente se o período de carência não for observado corretamente, podendo ocasionar a presença de residuais químicos em concentrações superiores aos limites recomendados pela legislação e oferecer riscos ao consumidor. A colheita das hortaliças deve ser feita nos horários do dia com temperaturas mais amenas. A execução dessa etapa requer higiene no campo, como o uso de caixas de plástico limpas, desinfetadas, empilhadas sem contato com o solo e transportadas o mais rápido possível para o processamento

Para reduzir a carga microbiana nos alimentos frescos, após a chegada na indústria, são utilizadas grandes quantidade de água, geralmente com uma pré-lavagem seguida de uma segunda etapa de higienização, podendo ser utilizado uma solução de “água clorada” ou “água ozonizada”.

Aumento do tempo de prateleira com uso do ozônio

Quando falamos em produtos altamente perecíveis, o aumento de alguns dias no tempo de prateleira significa muito para as empresas. Isto porque, o aumento das chances de comercialização destes produtos, além de, facilitar a logística, reduzem custos e prejuízos com perdas de produtos em prateleiras. E, a maior vantagem do uso do ozônio, é sem dúvida nenhuma, a satisfação do consumidor final devido ao aumento da validade e qualidade do produto na geladeira. Sendo assim, o cliente fica satisfeito e fideliza a marca.

Por essas razões, diversas metodologias de descontaminação têm sido estudadas como alternativas para substituir o uso dos compostos clorados na sanitização de frutas e hortaliças, tornando-se crescente a busca por sanitizantes alternativos que não gerem resíduos, surgindo à opção da utilização do ozônio como uma excelente alternativa para sanitização.

O ozônio é um produto seguro, não deixa resíduos nos alimentos e é um agente microbicida. Assim, investigações de sua atuação sobre uma grande variedade de microrganismos, na forma de células vegetativas ou esporos, em ambientes industriais e também nos alimentos, têm despertado especial atenção de pesquisadores em todo o mundo.

Diversas pesquisas científicas sido realizadas no Brasil para definir a melhor forma de aplicação do ozônio em cada tipo de alimento, seja por fumigação (expurgo com gás) ou imersão em água ozonizada; para isto, é necessário levar em consideração o binômio: “tempo x concentração”.

Em frutas e legumes que possuem cascas mais resistentes, as concentrações de ozônio dissolvido podem ser maiores que em verduras, principalmente folhagens que são mais sensíveis. Em algumas frutas e hortaliças esses estudos avaliam a eficiência da ozonização sobre infestações de microrganismos, assim como, seus efeitos sobre as propriedades dos produtos tratados, avaliando o produto tratado considerando que os parâmetros de qualidade sejam mantidos com um tempo maior de prateleira.

Grande parte das perdas pós-colheita pode ocorrer devido às infestações por insetos, fungos e microrganismos. E, o ozônio pode em sua forma gasosa, atuar como agente inseticida em frutos, embalagens e veículos de transporte e passível de ser utilizado para controle de pragas em alimentos, podendo inclusive ser aplicado em câmaras de armazenagem. Esta aplicação pode ser realizada assegurando maior tempo de armazenamento e vida útil dos alimentos.

Em meio aquoso o ozônio incorpora em água por um mecanismo complexo que envolve a formação de radicais livres de hidroxila, com meia vida que varia entre 8 e 40 minutos. A aplicação da água ozonizada se justifica para produtos que necessitam de uma etapa de lavagem durante o processo visto que o ozônio cumpre esta dupla função de limpeza e higienização sanitária.

Etapas de preparo de alimentos minimamente processados

O processo de preparo de alimentos minimamente processados costuma ser dividido nas seguintes etapas:

- Pré-lavagem: Frutas, legumes e verduras devem ser pré-lavadas em água limpa (se possível com agitação da água), utilizando-se contentores de plástico ou tanques de aço inoxidável, que permitam a imersão completa do vegetal, para remover a sujeira aderida ao produto. A remoção dessas sujeiras deve ser feita com o uso de detergente líquido apropriado, disponível no mercado. Devido a sujidade, esta etapa consome grande parte da água utilizada no processo. A água ozonizada pode ser utilizada nesta fase já iniciando o processo de higienização durante a pré-lavagem.

- Corte: No corte das hortaliças, devem-se utilizar facas de aço inoxidável afiadas, cortadores manuais ou equipamentos com sistemas de lâminas de cortes diferenciados que, ao serem operados em alta velocidade, de acordo com o tamanho e a espessura do produto desejado, melhoram a precisão do corte e reduzem as lesões causadas no produto final. A etapa de corte acelera a respiração do tecido vegetal, causando lesões mecânicas e liberando substâncias presentes no interior das células que degradam o tecido vegetal e favorecem o desenvolvimento de microrganismos. Portanto, é de fundamental importância manter facas ou lâminas de corte sempre bem afiadas e limpas, para reduzir danos nos produtos processados.

- Sanitização: Após o corte, os vegetais devem ser conduzidos a uma nova lavagem, se possível em água fria, à temperatura de 5ºC, para retirar resíduos ainda presentes, evitando-se assim prováveis contaminações microbiológicas provenientes da manipulação. A lavagem eficiente, associada à sanitização, é o único tratamento eficaz na redução dos microrganismos existentes em hortaliças minimamente processadas. Na sanitização dos vegetais tradicional, costuma-se ser mais utilizado o hipoclorito de sódio em solução concentrada de cloro (de 100 a 200 ppm). As hortaliças devem ficar em contato com essa solução por 15 minutos, no mínimo. Em seguida, devem ser enxaguadas de 2 a 3 vezes, com água limpa. Quando substituímos o sanitizante por água ozonizada em concentração de 2-4ppm, além da economia de cloro, reduz-se o tempo de contato para 1 minuto eliminando a etapa de enxágue, pois o ozônio não deixa resíduos no produto. Diversos estudos comprovaram que a lavagem com água ozonizada ajuda muito no controle microbiológico, além de uma ação de cicatrização de cortes aumentando o tempo de prateleira destes produtos.

- Centrifugação: Depois de lavadas, sanitizadas e enxaguadas, as hortaliças devem ser centrifugadas, a fim de retirar-se o excesso de água da superfície dos vegetais. A finalidade dessa operação é reduzir a umidade no interior da embalagem e evitar o desenvolvimento de microrganismos, que diminuem a vida útil do produto final.

- Embalagem: O produto deve ser acondicionado em sacos de plástico. A embalagem de plástico deve ser selada, longitudinalmente, com auxílio de uma seladora térmica. Dependendo do produto e do mercado, pode-se injetar uma mistura de gases no interior da embalagem, podendo inclusive colocar uma pequena dose de ozônio visando à modificação da atmosfera, para aumentar a vida útil do produto. Nessa etapa, o produto já embalado deve ser submetido a uma inspeção visual, para se ter certeza da integridade da embalagem, evitando-se a entrada de ar e a possível recontaminação do produto processado.

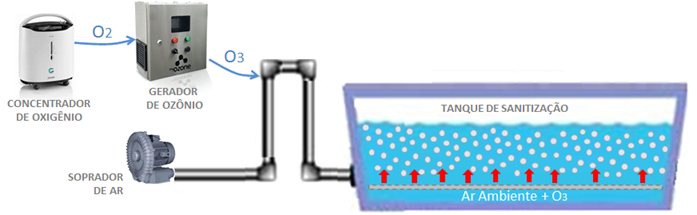

Forma de instalação de ozônio em tanque de lavagem de FLV

A myOZONE é fabricante de geradores de ozônio compatíveis com o uso na indústria de alimentos para o processamento de alimentos minimamente processados. Outra característica é a tecnologia instalada nos equipamentos que permite o total controle do tempo e concentração do ozônio na água. Veja abaixo um esquema de simples de instalação de ozônio em tanque de lavagem de frutas, verduras e legumes.

Entre em contato e solicite um orçamento para aplicações em indústria de alimentos.

Vivaldo Mason Filho é Administrador de Empresas e Especialista em Análise de Sistemas pela PUCCAMP, Especialista e Mestre em Engenharia pela USP. Empresário e especialista na implantação de ozônio para indústrias de alimentos. Atuou por 11 anos como Professor nos cursos de graduação e pós-graduação de Administração, Comércio Exterior e Engenharia de Produção. É atual vice-presidente da Associação Brasileira de Ozônio – ABRAOZÔNIO.