O fornecimento de oxigênio para um gerador de ozônio

O fornecimento de oxigênio para um gerador de ozônio

O fornecimento de oxigênio para um gerador de ozônio é um dos fatores mais importantes para a qualidade e a concentração do gás produzido pelo equipamento.

Todos os geradores de ozônio operam fundamentalmente com uma fonte de gás composta por uma quantidade de oxigênio que pode ser obtido de 3 formas: ar ambiente, concentradores de oxigênio e cilindros de oxigênio. A escolha do tipo de gás que alimenta um gerador de ozônio definirá a qualidade do ozônio gerado.

Geração de ozônio com ar ambiente

O ar ambiente da forma que está presente na atmosfera pode afetar drasticamente o desempenho e a longevidade do gerador de ozônio. Sua composição contêm principalmente: Oxigênio (O2), Nitrogênio (N2) e Argônio (Ar) entre outros gases como Hidrogênio (H2), Hélio (He), Criptônio (Kr), Neônio (Ne), Xenônio (Xe), Iodo (I), gases de hidrocarbonetos provenientes da combustão incompleta de combustíveis fósseis como: Monóxido de Carbono (CO), Dióxido de Carbono (CO2), Fuligem (C) óxidos de enxofre e de nitrogênio e vapor de água (H2O).

O ar ambiente que não passou por um processo eficiente de filtragem pode conter partículas sólidas geradas pela indústria de alimentos, e também, vestígios de óleo coletados provenientes de compressores de ar com manutenção vencida.

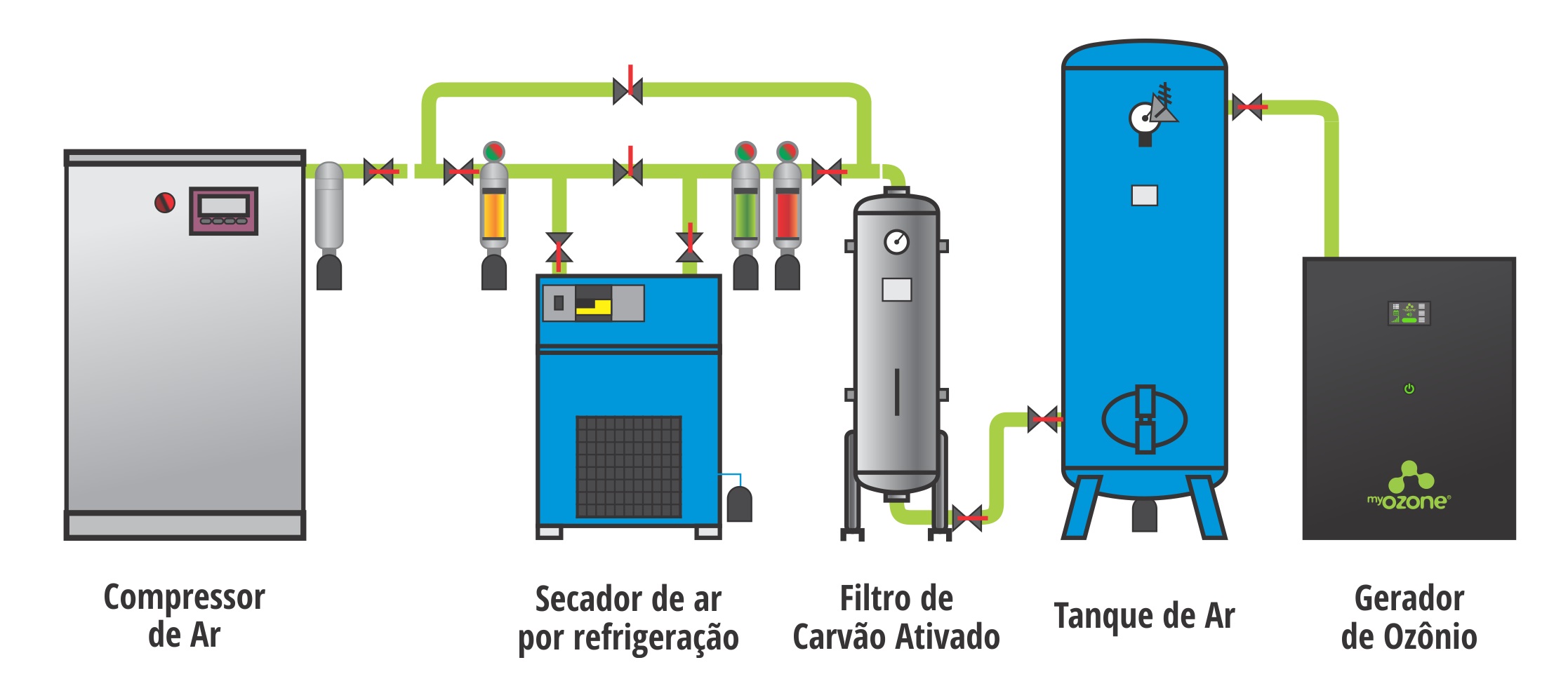

O ar ambiente deve ser coletado através de um compressor de ar. Recomenda-se a utilização de compressor de ar sem óleo. O processo deve garantir o fornecimento de “ar seco” e “limpo”. Isto é, deve garantir a retirada de partículas sólidas (poeira), óleo e umidade por meio de um sistema eficiente de filtragem do ar e secagem do ar.

Se um secador de ar for utilizado para alimentar um gerador de ozônio, é necessário o levantamento das informações técnicas, se a capacidade do equipamento de secagem é compatível com a demanda necessária para a geração de ozônio.

Sujidades na rede de fornecimento de ar também podem danificar a parte elétrica do gerador, pois alteram as características da corrente elétrica do equipamento, aquecendo a célula, sobrecarregando a bobina e outros componentes elétricos e eletrônicos comprometendo a integridade física do equipamento causando paralisação não programadas.

A estrutura mínima necessária para fornecimento de rede de ar ambiente para a geração de ozônio está descrita na Figura abaixo:

Sistema de produção de ozônio com ar ambiente

O ar ambiente possui em sua composição, nitrogênio, oxigênio e hidrogênio através da água presente na umidade do ar. A mesma descarga elétrica que separa a molécula de oxigênio também é capaz de separar outras moléculas presentes no ar como nitrogênio e hidrogênio (embora não necessariamente na mesma extensão).

O resultado é a produção de átomos radicais de nitrogênio:

N2 + e– ® 2N

Por sua vez, esses radicais de nitrogênio os átomos podem combinar-se com moléculas de oxigênio para formar várias moléculas combinadas de nitrogênio-oxigênio:

N + O ® NO + NO2 + NO3 + NO4

Com a umidade presente no gás de alimentação, o hidrogênio (H) também passa a ser liberado podendo criar novas moléculas como o ácido nítrico (HNO2) e ácido nitroso (H2NO3), este segundo muito corrosivo pode destruir as partes internas de um gerador de ozônio, o que pode causar falha prematura do sistema e aumentará a frequência de manutenção.

Muitas vezes o ozônio leva a fama de danificar materiais, quando a geração de ozônio com ar ambiente é muito mais agressivo. Por isso deve sempre garantir sempre um fornecimento de “ar seco”. Somente secadores por refrigeração, possuem eficiência na retirada de umidade produzir uma fonte de ar com umidade ideal para a geração ozônio.

Consequentemente, o gás que alimenta um gerador de ozônio deve estar muito seco (ponto de orvalho máximo de -54°C), porque a presença de qualquer umidade acima disso afeta diretamente na produção de ozônio.

Um gerador de ozônio que utiliza ar ambiente como fonte do gerador possui eficiência menor, devido à suma baixa concentração de oxigênio. Já um processo que utiliza o oxigênio de maior concentração possui melhor desempenho.

Hoje, a maioria dos sistemas de geração de ozônio utiliza oxigênio como fonte de alimentação, porque as concentrações de ozônio são melhores (4 a 5 vezes maior) para o mesmo gasto de energia.

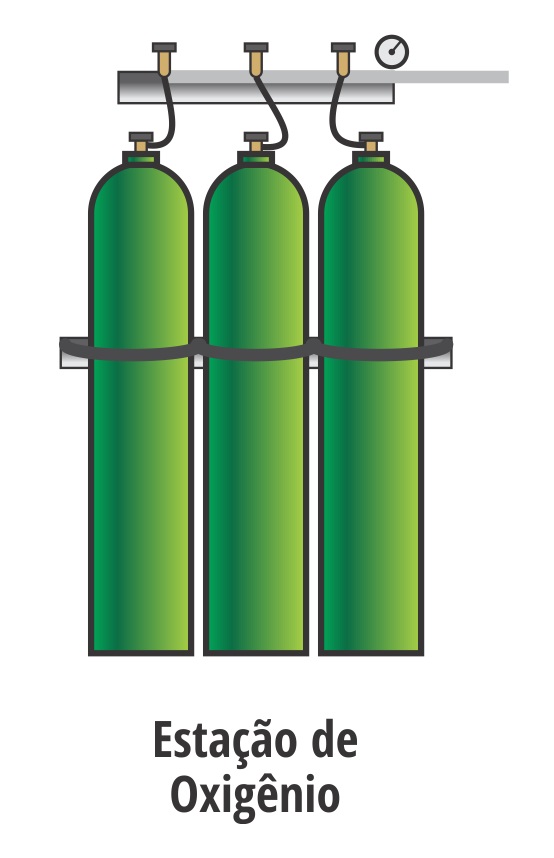

Geração de ozônio com cilindros de oxigênio

Existem dois tipos de oxigênio industrial: de baixa pureza (93%) ou alta pureza (99%). São fornecidos através de cilindros contendo 10m³/cada (10.000Litros de O2) ou vendidos a granel através de tanques instalados na empresa e recarregados por um veículo da distribuidora.

As indústrias podem comprar os cascos vazios ou alugá-los de uma distribuidora de gases industriais. Os cilindros são recarregados nas usinas das distribuidoras e transportados e entregues na indústria. É necessário possuir uma quantidade de cilindros para garantir o tempo interrupto de oxigênio.

Sistema de produção de ozônio com cilindros de oxigênio

Geração de ozônio com concentradores de oxigênio

O oxigênio com baixa pureza (93%) ou alta pureza (99%) obtido por concentradores de oxigênio industrial também conhecido por PSA “Pressure Swing Adsortion”, em português: “Adsorção por Alternância da Pressão”.

Concentradores de oxigênio de uso doméstico

Existem alguns fabricantes de geradores de ozônio que oferecem a venda “casada” de concentradores de oxigênio de uso doméstico. Estes equipamentos não atendem a demanda e não foram construídos para suportar a demanda de um gerador de ozônio industrial. É a mesma coisa querer que um pequeno compressor de ar de uso doméstico atenda a demanda de fornecimento de ar para uma indústria.

Apesar de possuírem baixo custo de aquisição, possuem outras características que inviabilizam sua utilização: baixa vazão de oxigênio, pressão baixa de trabalho (0,5BAR), baixa concentração de oxigênio e não podem ser instalados em lugares quentes, úmidos e com muitas partículas no ar. As três condições que fazem parte do ambiente industrial.

Concentradores de oxigênio industrial

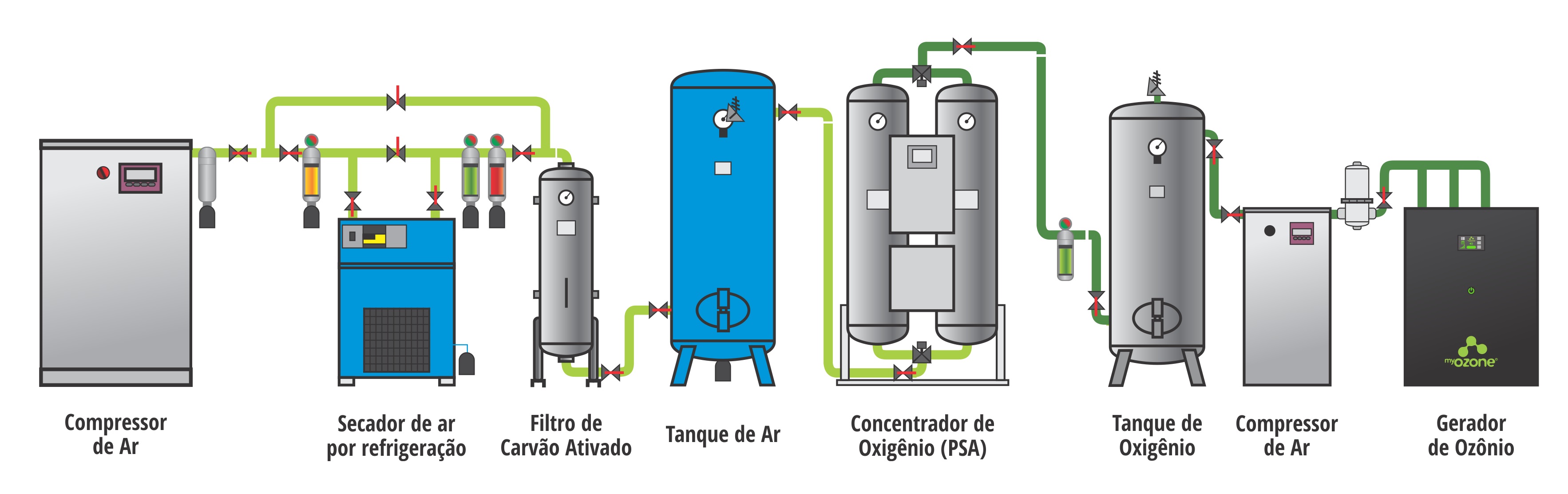

Os equipamentos de PSA de uso industrial podem ser adquiridos de diversos fabricantes no mercado, antes de serem adquiridos, devem ser dimensionados para a capacidade de vazão do gerador de ozônio a ser utilizado.

Para plantas de processamento de alimentos, o ar enriquecido com oxigênio (>90% de O2) é fornecido de forma simples e conveniente por meio de concentradores de oxigênio industriais. Esses dispositivos absorvem o ar ambiente, filtram automaticamente (removendo vestígios de óleo e partículas de poeira) e, em seguida, separam e removem nitrogênio (deixando o ar consideravelmente enriquecido com oxigênio), que também é seco até abaixo do ponto de orvalho máximo desejado (-4°C, -60°F), tudo ao mesmo tempo neste dispositivo.

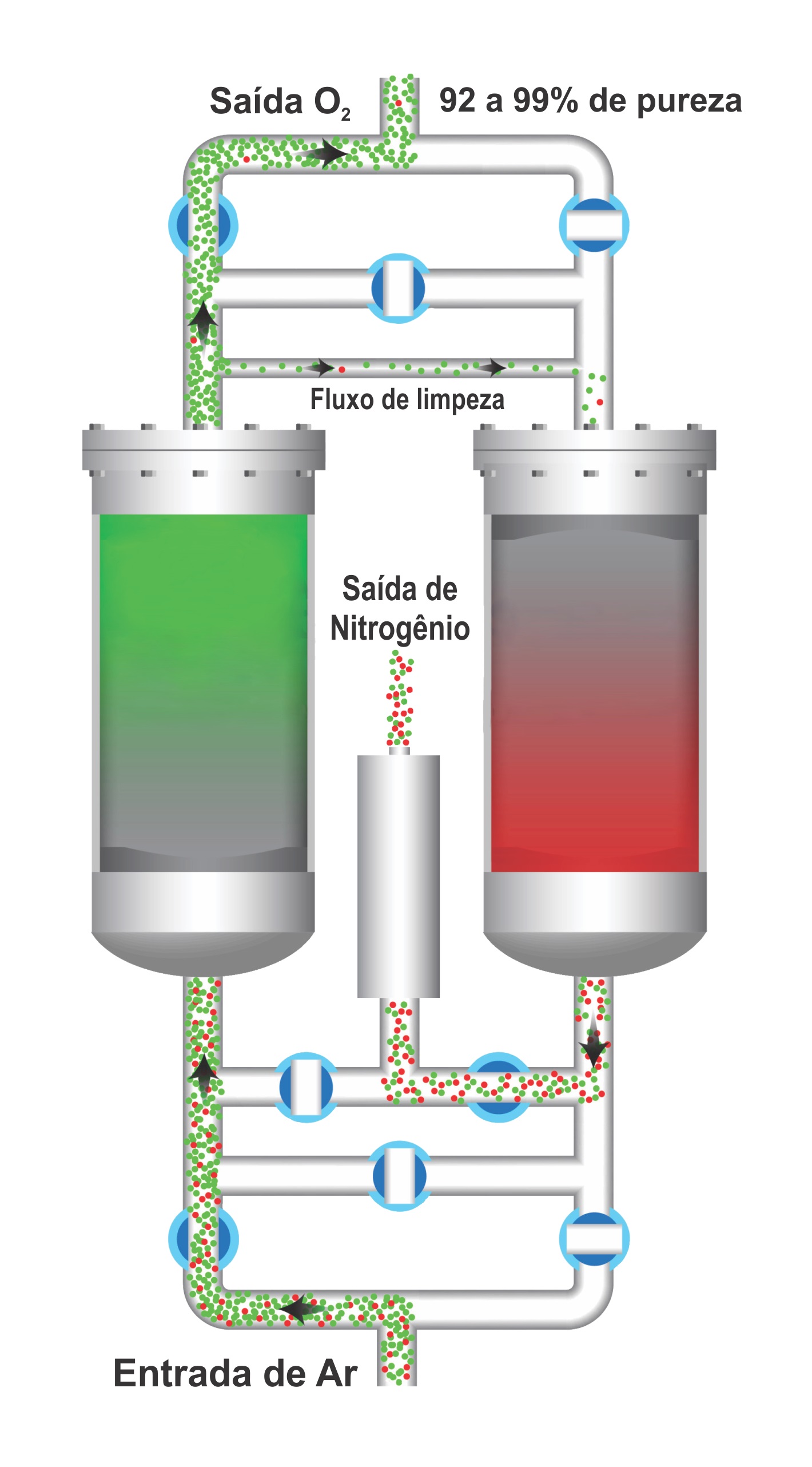

Esses concentradores de oxigênio operam segundo o princípio do PSA. Um compressor de ar pressuriza o fluxo de ar e o envia através de um leito de peneira molecular (zeolita microscópico poroso) que adsorve ou retém nitrogênio e umidade, enquanto fornece ar enriquecido com oxigênio para a saída de alimentação do gerador de ozônio.

Sistema de produção de ozônio com concentrador de oxigênio industrial

À medida que o leito da peneira molecular é carregado com nitrogênio e umidade, eles são absorvidos pelo meio ambiente, recuperando a forma de vapor, recuperando a capacidade de adsorção do leito da peneira. Os concentradores de oxigênio normalmente empregam projetos de múltiplas câmaras, de modo que as câmaras sofrerão pressurização e adsorção a qualquer momento, enquanto outras sofrerão despressurização e dessorção.

A figura abaixo refere-se a um diagrama esquemático que mostra os componentes de um concentrador de oxigênio PSA usado para fornecer uma fonte de oxigênio com pureza de 90% em peso a um gerador de ozônio.

Instalação de rede profissional de oxigênio

Qualquer que seja a tecnologia de fornecimento de gás ozônio, por questão de segurança, é recomendável que a indústria contrate sempre um serviço de instalação de rede de gás profissional assim como ocorre em instalações hospitalares.

É recomendável que as empresas nunca economizem neste requisito. Instalações com mangueiras, abraçadeiras e conexões inadequadas podem causar vazamentos, prejuízos e até acidentes, além de estar em desacordo com as normas de segurança, legislação e exigências de bombeiros e seguradoras.

Estação de Oxigênio Profissional

A instalação de uma rede de oxigênio é diferente de uma rede de ar comprimido, assim como o tipo de materiais que deverão ser utilizados. Identifique sempre a rede de oxigênio na “cor verde” e a de ar comprimido na “cor amarela” diferenciando as tubulações de oxigênio da rede de ar comprimido.

A instalação de “tomadas de oxigênio” nos pontos de consumo com identificação como as encontradas em leitos hospitalares nos locais próximos aos pontos de consumo.

Tomada de O2

Outro cuidado que deve ser tomado, é a construção de um abrigo para guarda dos cilindros de oxigênio, que deverão ficar armazenados sempre na área externa da fábrica, o que facilitará as reposições e os protegerão de intempéries.

O armazenamento dos cilindros de oxigênio deve ser feito em local apropriado. As dicas abaixo são básicas, e a consulta do técnico de segurança, corpo de bombeiros e empresas de fornecimento de gases. O local para guarda de cilindros de oxigênio deve possuir algumas características:

Abrigo para guarda dos cilindros de oxigênio

- Nunca armazenar gases inflamáveis no mesmo abrigo

- Manter o abrigo longe de fontes de calor ou fogo

- Identificar com placas de sinalização informando o tipo de gás armazenado

- Instalação da rede de gás cumprindo as normas do fornecedor

- Porta telada para separação dos gases do ambiente externo

- Parede “corta fogo”

- Correntes ou cintas para fixação dos cilindros

- Identificação no abrigo do tipo de gás armazenado.

A myOZONE é a principal fabricante de geradores de ozônio do Brasil. Mantém parceria com a Universidade Federal de Viçosa e a Unicamp para desenvolvimento de pesquisas científicas sobre o uso do ozônio em alimentos. A tecnologia usada nos geradores de ozônio da myOZONE permite não só a geração de altas concentrações do gás, mas também no controle e medição do processo de aplicação.

A myOZONE possui know-how é especializada na implementação de tratamento de ozônio em indústrias de alimentos. Também possui corpo técnico e pode auxiliar na instalação e monitoramento permitindo os benefícios do ozônio com segurança. Para saber mais consulte: www.myozone.com.br

Vivaldo Mason Filho é Administrador de Empresas e Especialista em Análise de Sistemas pela PUCCAMP, Especialista e Mestre em Engenharia pela USP. Empresário e especialista na implantação de ozônio para indústrias de alimentos. Atuou por 11 anos como Professor nos cursos de graduação e pós-graduação de Administração, Comércio Exterior e Engenharia de Produção. É atual vice-presidente da Associação Brasileira de Ozônio – ABRAOZÔNIO.